| MONOGRAFICO: Lenguajes de programación - Las unidades funcionales y la administración de entradas-salidas |

|

|

|

| Monográficos - Monográficos | ||||

| Paloma Prieto-k idatzia | ||||

| Astelehena, 2007(e)ko urria(r)en 08-(e)an 10:02etan | ||||

|

JPAGE_CURRENT_OF_TOTAL

Las unidades funcionales y la administración de entradas-salidas1 ¿Cuáles son las unidades funcionales de un PLC?Un controlador lógico programable se compone de cuatro unidades funcionales:

¿Qué pasa dentro del PLC?

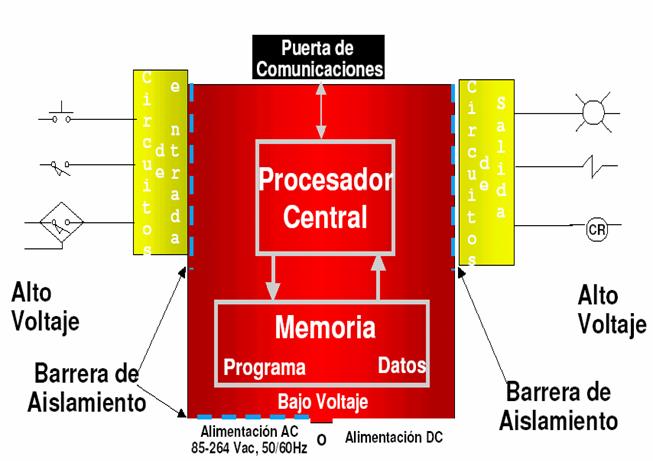

En el diagrama que se muestra a continuación se puede observar la estructura interna de los PLC del cual vamos a describir cada una de las unidades funcionales mencionadas mas arriba:

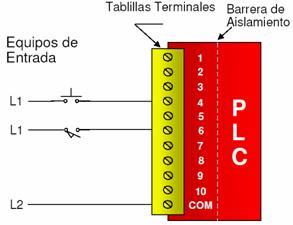

1.1 Unidad de EntradasLa unidad de entradas proporciona el aislamiento eléctrico necesario del entorno y adecua el voltaje de las señales eléctricas que recibe el PLC que provienen de los interruptores de los contactos. Las señales se ajustan a los niveles de voltaje que marca la Unidad Lógica.

A este módulo se unen eléctricamente los captadores (interruptores, finales de carrera, pulsadores,...).

Captadores activos Captadores pasivos Se pueden diferenciar dos tipos de captadores que se pueden conectar al módulo de entradas: Los Pasivos y los Activos. · Los Captadores Pasivos son aquellos que cambian su estado lógico, activado - no activado, por medio de una acción mecánica. Ejemplo de ellos son los Interruptores, pulsadores, finales de carrera, etc. · Los Captadores Activos son dispositivos electrónicos que necesitan de la alimentación por una tensión para variar su estado lógico. Este es el caso de los diferentes tipos de detectores (Inductivos, Capacitivos, Fotoeléctricos). Muchos de estos aparatos pueden ser alimentados por la propia fuente de alimentación del autómata. Todos los que conocen los circuitos de automatismos industriales realizados con contactores, saben que se pueden utilizar, como captadores, contactos eléctricamente abiertos o eléctricamente cerrados dependiendo de su función en el circuito (hablaremos de este tema un poco mas adelante). Como ejemplo podemos ver un simple arrancador paro / marcha. En él se distingue el contacto usado como pulsador de marcha que es normalmente abierto y el usado como pulsador de parada que es normalmente cerrado (Ver figura izquierda en la siguiente página) Sin embargo en circuitos automatizados por autómatas, los captadores son generalmente abiertos. El mismo arrancador paro / marcha realizado con un autómata (figura de la derecha en la página siguiente) contempla esta variedad. En él se ve que ambos pulsadores y el relé térmico auxiliar son abiertos.

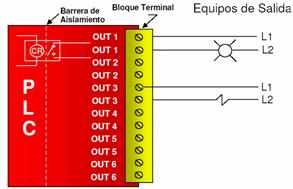

1.2 Unidad de SalidasEsta unidad acepta las señales lógicas provenientes de la Unidad Lógica y proporciona el aislamiento eléctrico a los interruptoresde contactos que se conectan con el entorno. Las unidades de entrada / salida del PLC son funcionalmente iguales a los bancos de relés, que se empleaban en los antiguos controladores lógicos de tipo tambor. La diferencia radica en que las unidades de entrada / salida de los PLC son de estado sólido. La eliminación de contactos mecánicos se traduce en una mayor velocidad de operación y mayor tiempo entre averías (MTBF).

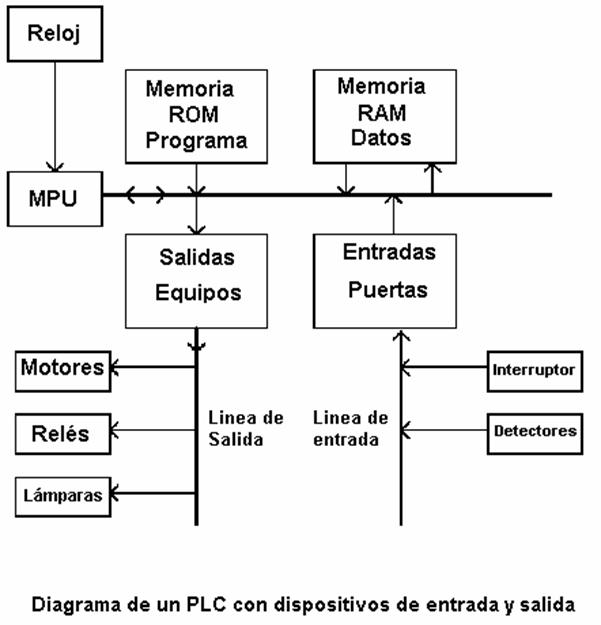

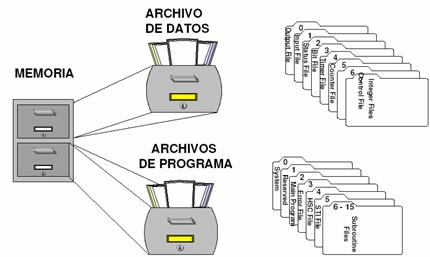

1.3 Unidad LógicaEl corazón de un PLC es la unidad lógica, la cual se basa en un microprocesador. Esta unidad ejecuta las instrucciones programadas en la memoria, para desarrollar los esquemas de control lógico que se han diseñado previamente. Algunos equipos antiguos contienen en la unidad lógica elementos discretos, como por ejemplo: Compuertas NAND, NOR, FLIPFLOP, CONTADORES, etc. Este tipo de controladores son de HARDWARE (físicos), mientras que aquellos que utilizan memorias se llaman de SOFTWARE (lógicos). 1.4 MemoriaLa memoria almacena el código de mensajes o instrucciones que tiene que ejecutar la unidad lógica del PLC. Las memorias se pueden clasificar en PROM o ROM y RAM. Memoria ROM: Es la memoria de sólo lectura (Read only Memory). Es un tipo de memoria no volátil, que puede ser leída pero no escrita, es decir, está pregrabada. Se utiliza para almacenar los programas permanentes que coordinan y administran los recursos del equipo y los datos necesarios para ejecutar la operación de un sistema basado en microprocesadores. Esta memoria se mantiene aunque se apague el aparato. Memoria RAM: Es una memoria de acceso aleatorio (Random Access Memory). Esta memoria es volátil y puede ser leída y escrita según se desarrolle la aplicación. Durante la ejecución del proceso se puede acceder en cualquier momento a cualquier posición de la memoria. Por medio de estas memorias se puede utilizar un PLC en procesos diferentes, sin necesidad de readecuar o transformar el equipo; sólo se debe modificar el programa que está cargado. Para el control de un proceso ejecutado por lotes (batch), se pueden almacenar varias instrucciones en la memoria y acceder exactamente a aquélla que interesa. Esta memoria guarda los programas de la aplicación que se pueden modificar. Además la memoria se protege con baterías, para no perder la información cuando se den cortes de fluido eléctrico. El sistema opera a través de la interacción con el procesador (la unidad lógica) y la Memoria. Cuando se enciende el equipo, el procesador lee la primera palabra de código (instrucción) almacenada en memoria y la ejecuta. Una vez que termina de ejecutar la instrucción leída, busca en memoria la siguiente instrucción y así sucesivamente hasta que se completa la tarea. Esta operación se llama ciclo de búsqueda-ejecución (FETCHEXECUTE CYCLE).

1.5 Interfaces de Estado SólidoLa función de los módulos de entrada y salida, que ya hemos descrito, es conectar el PLC con el mundo exterior de los motores, interruptoreslímites, alumbrados, y dispositivos de medición que están presentes en el entorno que queremos controlar y hacer funcionar. Estos módulos se construyen a través de elementos de estado sólido. Las primeras aplicaciones que se realizaron con dispositivos para el control de partida de equipos de potencia se remontan a principios de la década de 1950, cuando se utilizaban diodos y transistores. Sin embargo, en la práctica, las aplicaciones productivas comenzaron en 1957, con la aparición del primer rectificador controlado de silicio (SCR). Los componentes de estado sólido empleados en las aplicaciones de control industrial han reemplazando a los relés mecánicos en muchas de las funciones que éstos llevaban a cabo. Los dispositivos de estado sólido presentan muchas ventajas con respecto a los relés, tales como, alta velocidad de operación, pequeño tamaño y bajo consumo de potencia. Sin embargo, son eléctricamente menos robustos y más sensibles a las temperaturas elevadas y a la interferencia electromagnética (EMI), es decir, mas susceptibles a fallos. 1.5.1 Rectificador controlado de silicio SCR

El rectificador controlado de silicio (SCR), llamado también tiristor, se utiliza como un interruptor electrónico que deja pasar corriente en un solo sentido. El SCR, al recibir un impulso por la compuerta, deja pasar corriente sólo en el sentido ánodo → cátodo, comportándose de forma similar a un diodo. Para que se inicie la conducción de un SCR debe darse que: 1) El ánodo sea positivo respecto al cátodo. 2) Se dé un impulso positivo entre la compuerta y el cátodo. El SCR permanecerá en el modo de conducción mientras el valor de la corriente esté por encima del valor crítico mínimo y se mantenga la diferencia de potencia positiva del ánodo con respecto al cátodo. El SCR también entrará en conducción si la tensión entre el ánodo y el cátodo sobrepasa los límites específicos del SCR (conducción por avalancha). Generalmente, se emplea el SCR en circuitos de corriente alterna (AC). Mediante un impulso de control en la compuerta, que debe aplicarse durante el medio ciclo positivo, el SCR entra en conducción. Existen diversos circuitos electrónicos utilizados para enviar los impulsos correspondientes a la compuerta del SCR. Algunos de ellos emplean microprocesadores, circuitos temporizadores, sensores de fase, UJT, etc.

1.5.2 El TRIAC

El TRIAC se utiliza como un interruptor electrónico que deja pasar corriente en ambos sentidos. Su construcción es la de dos SCR conectados en anti-paralelo. El TRIAC tiene un amplio campo de uso en los arranques de motores de corriente alterna (AC), ya que puede conducir en ambos semiciclos de voltaje alterno. En comparación con los relés, el TRIAC resulta ser más sensible a la tensión aplicada, a la corriente y a la disipación interna de potencia. Una mala operación pude dañar el dispositivo para siempre.

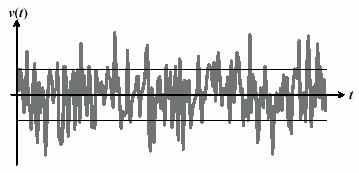

1.6 Efectos del ruidoSe define el ruido como toda señal eléctrica indeseada, que puede entrar al equipo por diferentes vías. El ruido abarca el espectro completo de frecuencia y no presenta una forma de onda determinada. El ruido eléctrico puede ocasionarle serios problemas de funcionamiento a los equipos de estado sólido, a causa de los bajos niveles de señal con las que éstos funcionan.

El ruido puede corresponder a alguno de los tres tipos básicos que se indican:

Algunas medidas que deben tenerse en cuenta para reducir el acoplamiento del ruido eléctrico son:

El empleo de filtros adecuados permitirá eliminar el ruido indeseado de la señal. 1.7 Consideraciones especialesLos componentes de estado sólido son muy fiables cuando se utilizan en los rangos y condiciones de operación adecuados. La vida media de un TRIAC puede ser, por ejemplo, de 450.000 horas o 50 años, considerando condiciones de operación típicas. Sin embargo, puede fallar de forma aleatoria, incluso si se emplea dentro de los rangos de operación de diseño. No es posible predecir cuándo va a fallar un componente de estado sólido cualquiera, como en el caso de los relés mecánicos, en los que observando su comportamiento se puede conocer el estado operacional y la vida media esperable del aparato. Los controladores lógicos programables tienen en cuenta las limitaciones y ventajas de los elementos de estado sólido que emplean, de modo que se pueden minimizar los efectos del ruido. Generalmente, los PLC emplean rutinas de autodiagnóstico y verifican constantemente el funcionamiento correcto de los dispositivos de entrada y salida. 2 Administración de entradas y salidas de un PLC2.1 Bases del montaje

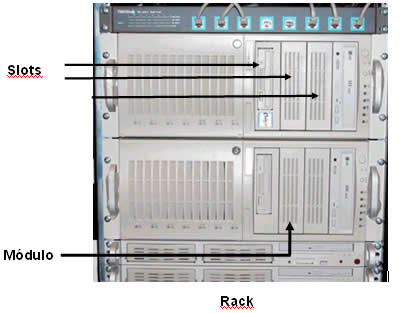

El montaje de los diversos módulos del PLC se realiza en slots o espacios preparados ubicados en racks o armarios. Los módulos básicos de un PLC son:

Dependiendo del modelo y la marca, existen en el mercado racks de diversos tamaños, que pueden contener por ejemplo 4, 6, 8, 12, 14 y 16 slots. Según la aplicación y los equipos a montar, se debe escoger el tamaño adecuado de rack. En todo caso, siempre es posible instalar un módulo de ampliación, que permite la conexión de un rack adicional. Otros módulos existentes son:

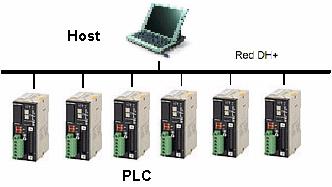

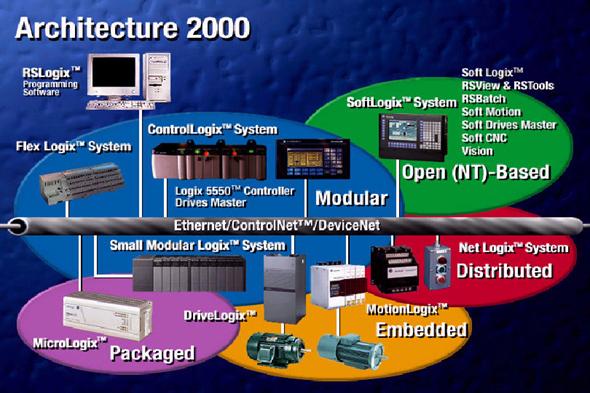

2.2 Módulos de comunicacionesLos módulos de comunicaciones permiten la conexión del PLC a otros sistemas de información, tales como computadores y otros PLC. Existen por ejemplo redes tipo Data Highway (Conjunto de dispositivos electrónicos - PCs, servidores, módems, routers - y elementos de comunicación - redes telefónicas, fibras ópticas, satélites - que permiten a empresas y particulares el acceso a grandes cantidades de información) para establecer una red de PLC conectados a un computador Host, utilizada comúnmente en sistemas de control distribuido.

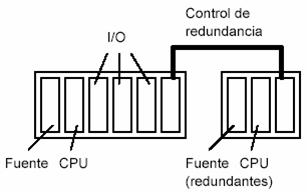

2.3 Módulos de control de redundanciaSon utilizados para asegurar la operación de un módulo redundante en caso de fallos (el módulo redundante es aquel que se emplea por duplicado para garantizar que el sistema no se cae aunque falle alguno de los subsistemas que lo atienden). Generalmente se utiliza redundancia para el módulo de fuente de alimentación y la CPU.

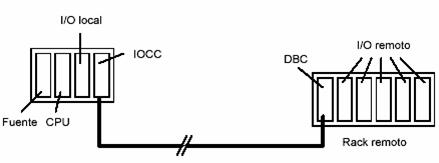

2.4 Módulos para conexión de racks remotosEn muchas aplicaciones los sensores y los actuadores están localizados a gran distancia del PLC. En estos casos se utilizan los racks remotos, que se conectan por medio de un cable al rack central del PLC. De este modo se consiguen distancias de hasta 300 metros.

Para establecer esta comunicación se utiliza un módulo denominado canal controlador de entradas y salidas (IOCC) en el rack local y otro llamado controlador de base (DBC) en el rack remoto, al que se le puede conectar otro rack remoto, estableciéndose así una arquitectura distribuida con distintos niveles de jerarquía 2.5 Módulos de interfaz hombre-máquinaSe utilizan para establecer la comunicación entre el PLC y el usuario. En la mayoría de los casos se emplea con este fin, un computador PC conectado serialmente, desde el cual se puede programar el PLC y ver los estados de los registros internos y los puntos de entrada/salida. En otros casos se usa un Hand held monitor, que es un dispositivo pequeño con teclas funcionales y pantalla de caracteres.

2.6 Módulos de almacenamiento de información

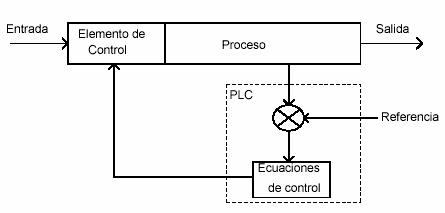

Por lo general se utilizan medios de almacenamiento magnéticos tales como cintas y discos, en los que se puede guardar información de los valores de los puntos de entrada y salida y registros internos. 2.7 Módulos controladores PIDSe utilizan en el control de procesos, en el que se pretende conseguir que una variable de salida de un proceso sea igual a una variable de referencia.

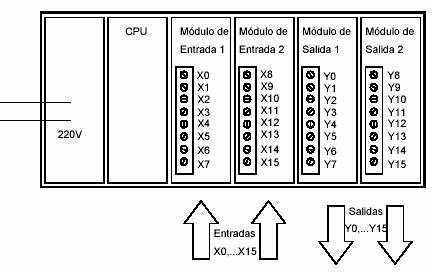

2.8 Puntos de entrada y salidaLos puntos de entrada y salida del PLC son las entradas y salidas físicas que éste puede manejar. Cada punto tiene su representación interna en la memoria del PLC, en la que se utilizan números para identificarlos. Por lo general los módulos de entrada y salida vienen configurados en grupos de 8 puntos y pueden llegar hasta 1024, ampliables a más. Los puntos de entrada son designados como X0, X1, X2, X3..., mientras que los puntos de salida se identifican como Y0, Y1, Y2, Y3... En el gráfico que verás a continuación se muestra una configuración básica de un PLC de 16 entradas y 16 salidas:

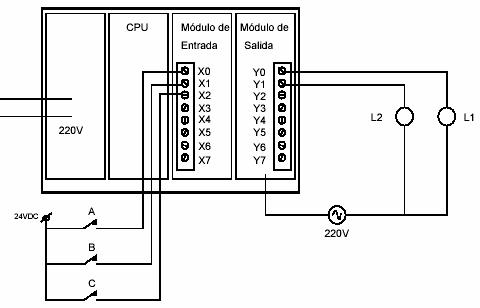

Al diseñar el programa se debe hacer referencia a las variables de entrada y salida que identifican los puntos del PLC. 2.8.1 EjemploEn el ejemplo gráfico que verás en la página siguiente se desea encender una lámpara L1 cuando se conecte el interruptor A o el interruptor B y encender una lámpara L2 cuando L1 esté apagada y el interruptor C esté conectado.

La asignación de entradas y salidas se efectúa por medio del dispositivo de programación del PLC. Por lo general se utiliza un PC con interfaz gráfica que permita visualizar el diagrama escalera RLL (Relay Ladder Logic), del cual hablaremos mas adelante. 2.9 Registro imagenEs un área de memoria del PLC reservada para mantener el estado de todas las entradas y salidas. Este registro se actualiza en forma permanente. Existen diversos registros: 2.9.1 Registro imagen discretoCorresponde a localizaciones de bits, donde se almacena el estado de todas las entradas / salidas digitales. 2.9.2 Registro imagen de relé controlSon localizaciones de memoria de bits donde se guarda el estado de los relés control. 2.9.3 Registro imagen de palabraConsiste en localizaciones de memoria, donde se registra el valor de cada palabra de entrada y salida. En la programación de un PLC se utiliza también registros internos, que son de gran ayuda para almacenar datos intermedios. Estos registros son designados comúnmente como C0, C1, C2, ...

|